Ako predĺžiť životnosť upínacieho systému vŕtacích kladív

Pri vŕtaní elektropneumatickým kladivom pracuje vrták ako otáčajúci sa sekáč. Keby sme mali na špičke sekáča tvrdokovový brit podobný britu vrtáka a zároveň by sme sekáčom otáčali, boli by sme celkom blízko princípu vŕtania vŕtacím kladivom (obr. 1). Rozdiel by bol iba v tom, že by sme v rýchlosti otáčania sekáčom a v počte úderov za minútu značne zaostávali za strojom.

Počet otáčok a počet úderov (príklepov) elektropneumatických vŕtacích kladív je rôzny a výrobca sa ich snaží navrhnúť tak, aby vzhľadom na výkon motora a hmotnosť stroja našiel ich optimálny pomer.

Najrozšírenejšou kategóriou sú malé kombinované kladivá s rýchloupínacím systémom SDS-plus, obvykle s hmotnosťou 2,5 až 3,5kg, príkonom do 850W, energiou príklepu cca 2,5 až 3,5J, počtom otáčok približne 1000 ot./min. a počtom príklepov na pracovný nástroj 3000 až 4000 za minútu.

Kombinované kladivá s rýchloupínacím systémom SDS-max majú vyššiu hmotnosť – najčastejšie v rozmedzí 5 až 7kg, pričom ich motory majú príkon okolo 1000W. Oproti svojim menším súrodencom sú otáčky približne polovičné, aj počet príklepov je menší (okolo 2500 za minútu), ale energia príklepu je trikrát vyššia – dosahuje aj 10J.

Medzi najčastejšie príčiny porúch vŕtacích kladív patrí určite rýchloupínací systém. Je „výstupným realizátorom“ všetkých vyššie spomenutých úkonov a vzhľadom na to, že jeho opravy vôbec nie sú lacným špásom, oplatí sa vedieť, ako málo stačí, aby sa predišlo zbytočným opravám.

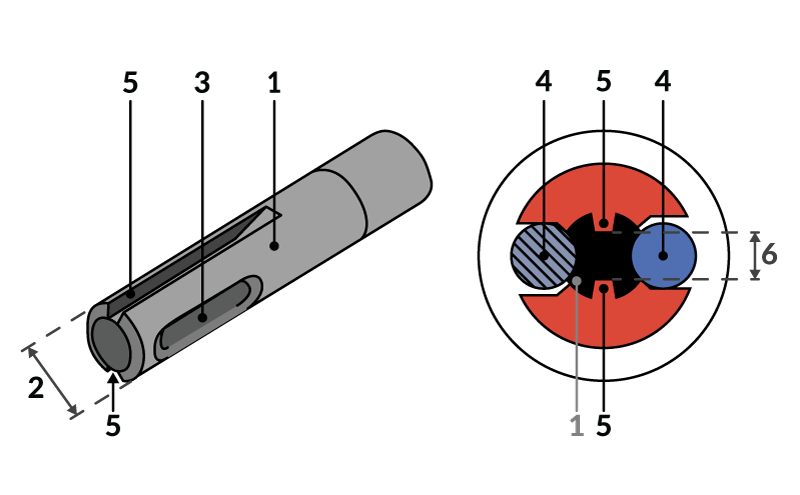

Obr. 1. Sekáč so stopkou SDS-plus

Systém SDS-plus: stopka priemeru 10mm

Patent firmy Robert Bosch, týkajúci sa rýchloupínacieho systému SDS-plus (obr. 2) bol skutočne prevratným vynálezom. Povieme si však aj o jeho slabých miestach a ako ich aspoň čiastočne eliminovať.

Obr. 2. Rýchloupínací systém SDS-plus

Vrtáky alebo sekáče s rýchloupínacím systémom SDS-plus (1) majú vonkajší priemer stopky (2) 10mm. Stopka má vyfrézované dve protiľahlé dvojice drážok.

Jednou z dvojíc sú uzavreté drážky (3), niekedy nazývané aj aretačné. Ich úlohou je prostredníctvom oceľových guľôčok (4) priemeru 7mm udržať vrták v upínacom systéme tak, aby nevypadol. Pri zasúvaní vrtáka do kladiva počujeme typické „cvaknutie“ – to guľôčka (alebo guľôčky) zapadli do aretačných drážok. Ich dĺžka cca 20mm je zvolená tak, aby bol zabezpečený potrebný voľný pohyb vrtáka pri údere úderníka do hlavy stopky. Na udržanie vrtáka v upínacom systéme stačí jedna aretačná guľôčka, dve guľôčky sú skôr výnimkou ako pravidlom.

Druhou dvojicou drážok sú otvorené drážky (5). Ich hĺbka je 2mm a dĺžka 40mm – znamená to, že zo stopky priemeru 10mm je odobratá značná časť materiálu a priemer stopky v tomto mieste (6) je iba 6mm.

Tieto dve drážky výrazne zoslabujú stopku vrtáka, avšak zabezpečujú pevnú oporu pre dva unášače (obr. 3), ktoré do nich zapadajú. Kontaktné plochy oboch drážok stopky a kontaktné plochy oboch unášačov držiaka nástroja na vretene vŕtacieho kladiva dosadajú navzájom plochou na plochu. Unášače majú dĺžku 15mm, výška je totožná s hĺbkou drážky – kontaktná plocha každého z nich je 30mm2, spolu teda 60mm2. Oba sa pohybujú v už spomínanej 40mm drážke stopky vrtáka. Ich hlavnou úlohou je zabezpečiť otáčavý pohyb a vedľajšou je „nezavadzať“ príklepom. Musia sa teda pohybovať ľahko a my im v tom môžeme pomôcť. Napríklad pravidelným mazaním.

Vrták je takto dobre zabezpečený proti pootočeniu pri vŕtaní. Namáhané sú vždy tie kontaktné hrany, ktoré sú v zábere a to závisí od toho, do ktorej strany sa vrták otáča. Samozrejme, pri sekaní nie je namáhaná žiadna kontaktná hrana – sekáč sa pri práci netočí.

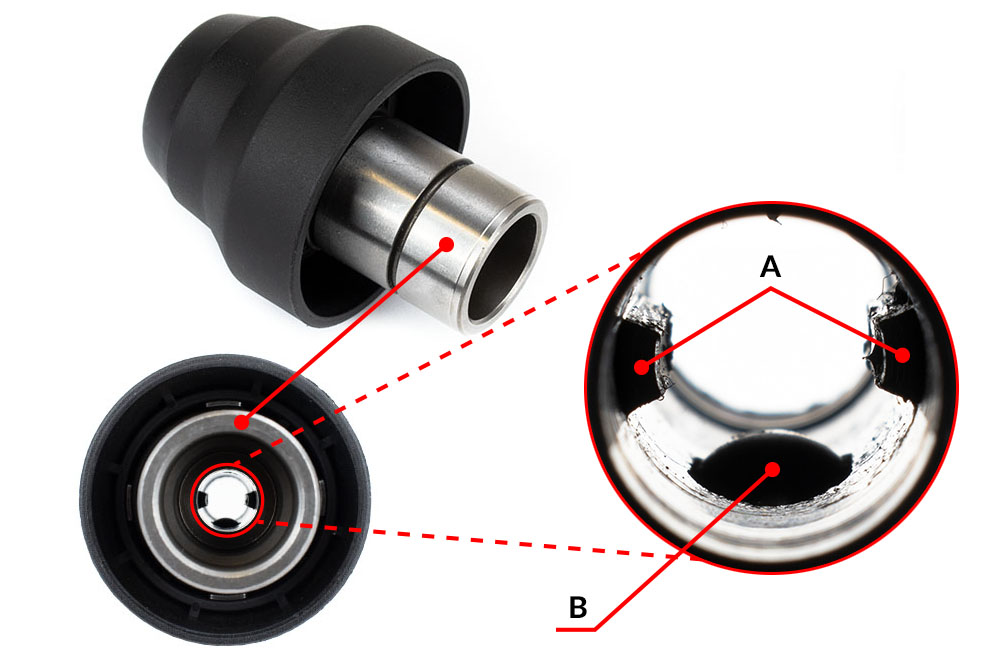

Obr. 3. Upínací mechanizmus SDS-plus s detailným pohľadom na dva unášače (A) a aretačnú guľôčku (B)

Animácia príklepu rychloupínacieho systému SDS-plus

Mechanizmus, ktorý toto všetko zabezpečuje, musí pracovať plynule ako dobre naolejovaný stroj. V animácii je vidieť, čo sa deje na vretene – úderník trikrát udrie na hlavu stopky pri každej otáčke vrtáka.

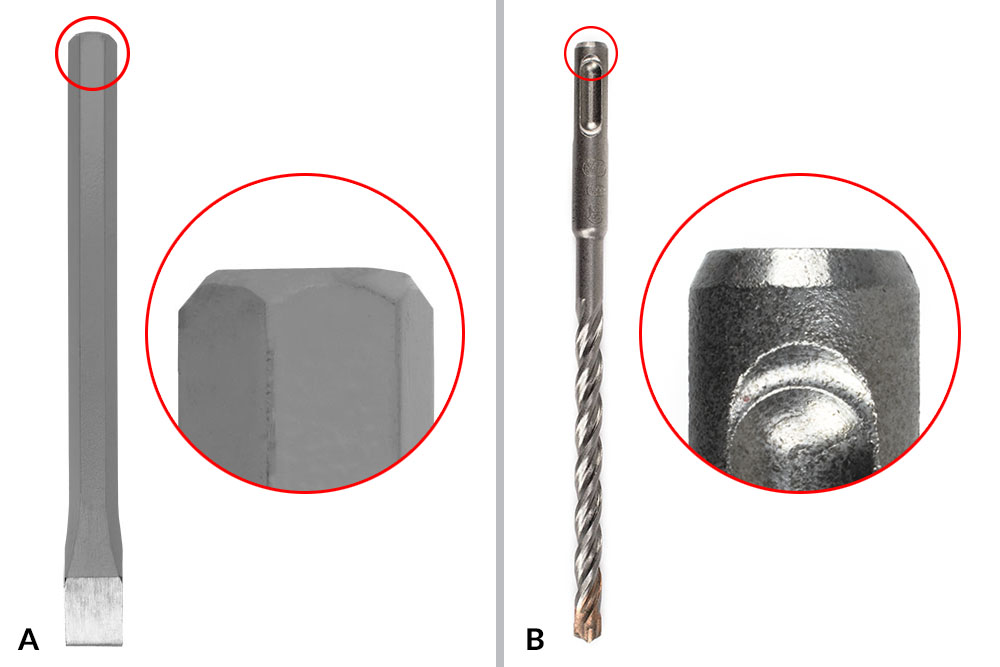

Kontaktná plocha hlavy stopky

Je to plocha, do ktorej udiera úderník. Keďže vrták má stopku priemeru 10mm, predpokladali by sme, že ide o plochu cca 78mm2. Ale pozor! Táto plocha je výrazne zmenšená skosením po okrajoch podobne, ako je upravená aj hlava napríklad ručných sekáčov (obr. 4). Skosenie uberá približne 2mm po obvode hlavy stopky, a práve tieto dva milimetre zmenšujú výslednú plochu na menej ako na polovicu – kontaktná plocha hlavy stopky má iba cca 28mm2. Čím menšia plocha, tým viac sa bude zahrievať.

Vzhľadom na to, že energia príklepu a mechanizmus otáčania sú sústredené na malých plochách, sú kladené vysoké nároky nielen na materiál, z ktorého sú dotykové plochy konkrétnych súčiastok a vrtáka vyrobené, ale celý mechanizmus musí ľahko fungovať. Iste viete, kam mierim – systém musí byť mazaný.

Preto bude zaujímavé pozrieť si teplotné pomery na stopke a úderníku - a pre porovnanie, pozrieme sa aj na špičku.

Obr. 4. Hlava ručného sekáča (A) a hlava stopky SDS-plus (B)

Teplotné priebehy

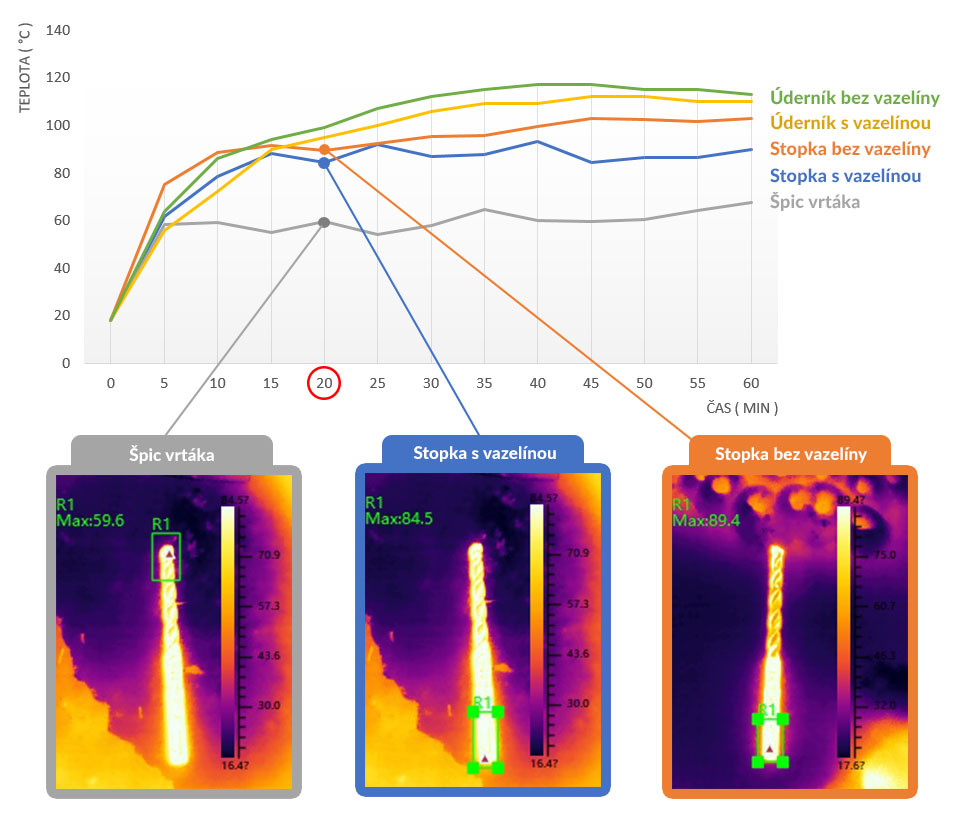

Graf 1. Teplotné pomery pri vŕtaní a zábery z termokamery v 20 minúte

Na meranie teplotných priebehov stopky a špičky vrtáka bola použitá termokamera TOPDON TC005, na meranie teploty úderníka sme použili teplotnú sondu – inak by sme sa k nemu nevedeli dostať. Vŕtanie sa vykonávalo do betónu triedy B25 vŕtacím kladivom HERMAN BX-800 a vrtákom HERMAN DC-20 Turbo rozmeru 10 x 100/160mm. Vŕtanie prebiehalo v dvoch fázach. Prvý deň 60 minút bez mazania s meraním každých päť minút. Ďalší deň to isté, ale s mazaním. Počiatočné teploty boli vždy rovnaké, 18°C. Teplota na špičke sa merala oba dni, avšak rozdiel teploty pri suchej a mazanej stopke bol len minimálny, čo je logické. Preto je teplotný priebeh špičky v grafe znázornený len raz.

Z grafu je v prvom rade vidieť, ako prudko stúpa teplota na jednotlivých meraných bodoch v prvých minútach vŕtania. Teplota špičky sa už po piatich minútach ustálila okolo 60°C, teploty stopky a úderníka dosiahli 80% svojho maxima po 15 – 20 minútach. Že by čas na prestávku?

Údery úderníka do hlavy stopky spôsobujú prudké zvýšenie teploty oboch komponentov. Vyššiu teplotu sme namerali na úderníku, stopka vrtáka mala o 10 - 15°C menej. Je dobré si uvedomiť aj to, že namazané komponenty mali vždy nižšiu teplotu ako suché, aj keď rozdiel nebol veľký – iba 5 až 10°C. Je to však dôkaz, že mazivo má aj chladiacu funkciu.

K tejto teplote, aj keď zrejme menšou časťou, prispieva aj teplota vznikajúca trením. Koeficienty trenia dvoch telies oceľ/oceľ boli rozobraté v predchádzajúcom článku. Mazivo znižuje opotrebenie trecích plôch a má aj tesniacu funkciu – vyplňuje napríklad vôľu medzi unášačmi a drážkami v stopke vrtáka, naviac celý systém pracuje tichšie a znižuje hladinu hluku.

Čistota rýchloupínacieho systému

Mazivo má ešte jednu nezastupiteľnú úlohu, ktorou je čistenie rýchloupínacieho systému. Možno Vás to prekvapilo a možno si prestavujete, ako sa na stopku s mazivom lepí prach a že je to ešte horšie, ako keby bola suchá.

Nie je to tak.

Prach a nečistoty, ktoré sa dostali medzi klzné plochy pôsobia ako abrazívum, odierajú nielen kovové časti, ale výrazne obmedzujú životnosť tesnení. Dôležité je mazať mechanizmus upínania, avšak vždy hovoríme o „mazaní stopky“. Namazanie stopky je najjednoduchší spôsob ako dostať mazivo na správne miesto. Tým najsprávnejším miestom mazania je priestor medzi úderníkom a hlavou stopky. Videli sme v grafe – úderník aj hlava stopky sa zohrejú v krátkom čase, dôsledkom čoho mazivo mení svoju konzistenciu, vyteká a vyplavuje všetky nečistoty. Na mazanie používame lítiové mazivo s vysokou teplotnou odolnosťou.

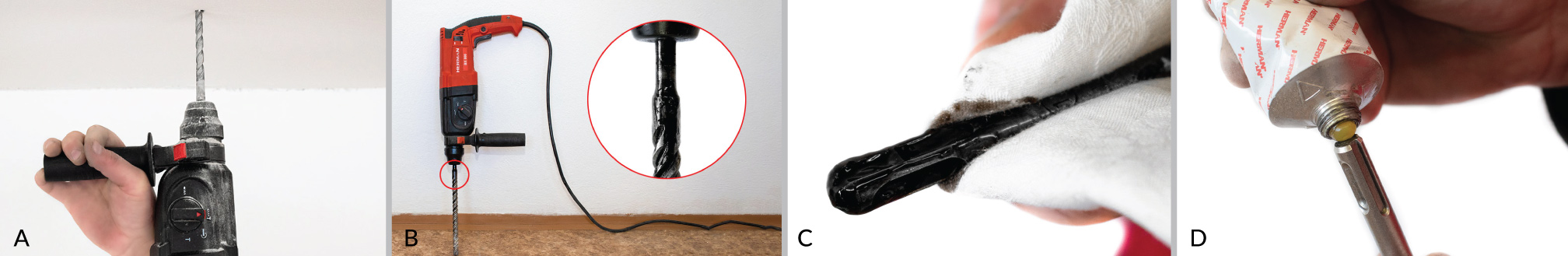

Obr. 5. Vŕtanie do stropu (A) a poloha kladiva v prestávke (B), čistenie (C) a mazanie (D)

Najviac prachu vniká do vŕtacieho kladiva pri vŕtaní do stropu (obr. 5 A). Keď je poruke odsávací systém alebo iné pomôcky znižujúce možnosť vnikania prachu, treba ich samozrejme použiť. Najlepším riešením je však po dvadsiatich minútach vŕtania dopriať kladivu prestávku, oprieť ho v zobrazenej polohe, po niekoľkých minútach vybrať vrták z upínacieho systému, otrieť dočista, namazať a tak pokračovať v práci (obr. 5 B, C, D). O mazaní stopiek nástrojov do vŕtacích kladív si môžete viac prečítať tu.

Záver

Zásady pre dosiahnutie dlhej životnosti upínacieho systému sú jednoduché – čistota, čistota a ešte raz čistota. Dosiahneme ju častým mazaním správnym mazivom na správnom mieste. Znížime tým aj opotrebenie všetkých klzných častí – mazivo sa totiž pri takomto spôsobe dostane všade tam, kde je potrebné.

Poznámka:

Označenia SDS-plus a SDS-max sú ochrannými známkami firmy Robert Bosch GmbH, Stuttgart, BRD.

Kľúčové slová: životnosť upínacieho systému, stopka, mazanie stopky, čistota upínacieho systému, SDS-plus, SDS-max

Zdroje:

Interné technické a školiace materiály spoločnosti HERMAN

Technická fysika (Bohumil Dobrovolný) vyd. ROH, Praha 1952

Bosch Patent Nr. #4107949 (1976)

Slovensko

Slovensko

Mikulas Tóth –

Zrozumiteľné a výstižne napísané.

Martin Petrenko –

Užitočne rady.

Drahomír Tomaško –

Dobre číranie.

Zaujímavý a poučný článok.

Jan –

toto som nevedel. je to zaujimave

Mirka –

Poučný článok.

Electro Sistem Slovakia s.r.o. –

TO všetko používam a odporúčam ´daľším.

Hanzelová Silvia –

Zaujímavé novinky. Zvažujem ich vyskúšanie Veľmi poučný článok a ľahko pochopiteľný

Tomáš Giebel - ELEKTROLUIS s.r.o. –

jasné vysvětlení

Róbert Mužík –

maximálna spokojnosť

Piotr Boyar –

Понятно, коротко и доходчиво. Спасибо.