"Šmirgle" pod lupou

Brúsivá na podložke, familiárne často nazývané „šmirgle“, majú tak široký rozsah použitia, že celkom určite sa s nimi stretol už každý z Vás. Málokto však vie, aké rôzne vlastnosti tieto výrobky môžu mať, čím sa líšia a ako vybrať najvhodnejší výrobok pre konkrétne použitie.

Čo sú to teda brúsivá na podložke?

Ide o abrazívne výrobky, u ktorých sú jednotlivé čiastočky brúsiva pripevnené pomocou spojiva k podkladu.

Brúsivá na podložke sa bežne vyrábajú ako veľkoformátové role v šírkach 1600-2200mm o hmotnosti 1,2-4,0 tony. Tie sa následne spracúvajú (režú, vysekávajú) podľa použitia do požadovaných tvarov vo forme listov, pásov, kotúčov, valcov a pod... Brúsny papier je pravdepodobne najbežnejším typom brúsiva na podložke.

Existuje však celý rad ďalších bežne používaných a dostupných výrobkov tohto typu, spomeňme aspoň fíbrové a lamelové brúsne kotúče, brúsne pásy atď (obr. 1).

Obr. 1. Výrobky z brúsiv na podložke

História a súčasnosť

Obr. 2. Prvá zdokumentovaná výrobná linka na brúsivá na podložke

Brúsivá na podložke nie sú žiadnou novinkou.

Prvá zmienka opisujúca spôsob ich výroby je z roku 1808. Pálená a mletá pemza (vysoko pórovitá hornina vulkanického pôvodu podobná sklu) sa zmiešala s lakom a štetcom sa nanášala na papier.

Abrazívne plátno podobné dnešnému vynašiel v Anglicku v roku 1831 Samuel Lothrop (obr. 2). Použil piesok a práškové sklo zmiešané s lepidlom.

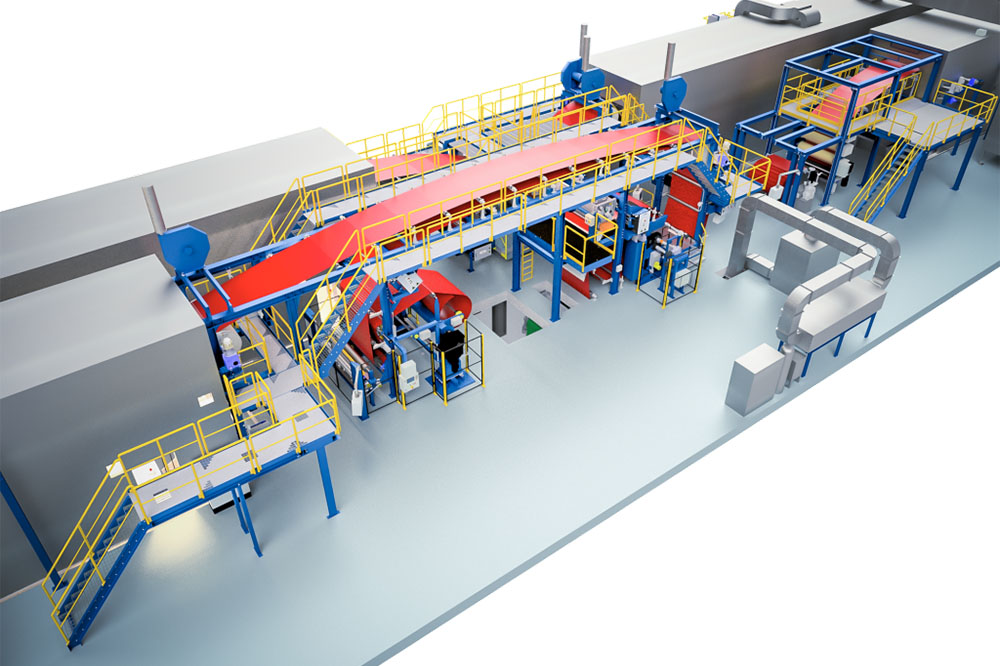

Dnešná výroba brúsiv na podložke je sofistikovaný výrobný proces prebiehajúci na moderných technologických linkách vo viacerých krokoch (obr. 3).

Medzi najdôležitejšie fázy ich výroby patrí nanášanie živice na nosné médium, pokrytie média brúsnymi čiastočkami, následné vytvrdzovanie v tunelovej peci, nanesenie ďalších krycích vrstiev, finálne vytvrdzovanie a navinutie hotového výrobku na role, prípadne jeho konverzia (spracovanie na požadované rozmery a tvary).

Slovenská terminológia v tejto oblasti nie je ustálená a niekedy je zavádzajúca, preto sa v praxi často uvádzajú jednoznačné a všeobecne známe anglické pojmy. Brúsivá na podložke sú v celom svete známe pod názvom „coated abrasives“.

Obr. 3. Výroba brúsiv na podložke v súčasnosti

Mimochodom, tento priemyselný segment je 6x väčší, než jeho príbuzný – abrazívne stmelené výrobky (angl. bonded abrasives), medzi ktoré patria všeobecne známe rezné a brúsne kotúče.

Brúsivá na podložke rozlišujeme podľa niekoľkých kritérií:

- typ použitého brúsiva

- zrnitosť použitého brúsiva

- typ nosného média – podložky

- hustota osadenia podložky brúsivom

- povrchová úprava finálneho výrobku

1. Brúsivo

Najčastejšie používanými brúsivami sú: priemyselne vyrábaný korund (oxid hlinitý – Al2O3), zirkónium alebo keramický oxid hlinitý. Pre špeciálne aplikácie sa používajú materiály ako karbid kremíka alebo drvené sklo. Vlastnosťami týchto materiálov sme sa podrobne zaoberali v článku "Korund, zirkónium, keramika...". Použité brúsivo predurčuje predovšetkým materiál, ktorý je výrobkom opracovávaný.

2. Zrnitosť (granularita) brúsiva

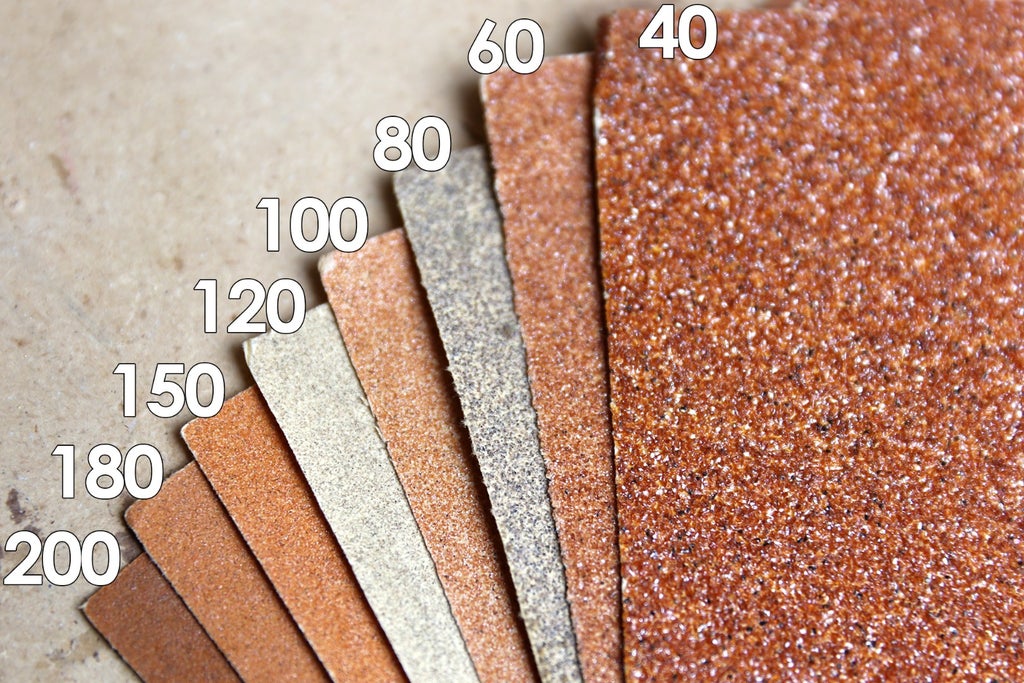

Obr. 4. Brúsivá na podložke rôznych zrnitostí

Brúsivá na podložke sa vyrábajú vo veľmi širokej škále zrnitostí. Zrnitosť brúsiva je daná priemernou veľkosťou jednotlivých častíc brúsiva (obr.4).

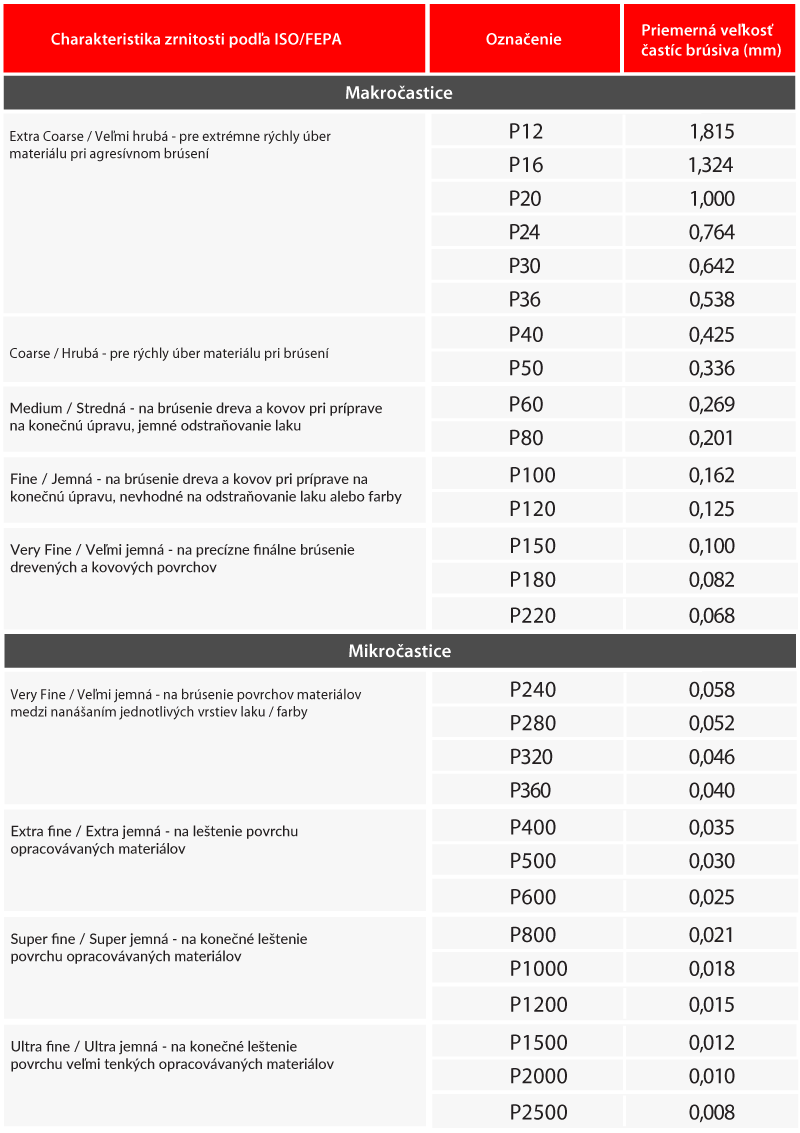

Táto problematika je pomerne obsiahla a existuje viacero definícií veľkostných škál, avšak u brúsiv na podložke väčšina výrobcov udáva zrnitosť podľa tabuľky (tab. 1.) FEPA (The Federation of European Producers of Abrasives – Združenie európskych výrobcov abrazív).

Vyššie číslo zrnitosti znamená menšie čiastočky brúsneho zrna a vo výsledku jemnejší brúsny výrobok. Písmeno "P" pred veľkosťou zrnitosti znamená, že veľkostná škála je udávaná v súlade s metodikou FEPA, čo je u tohto druhu výrobkov nepísaným štandardom.

Pod číselným vyjadrením granulometrického zloženia je treba chápať, že je to zmes, ktorá pre správnu skladbu zrnitostnej triedy a pravidelné rozvrstvenie obsahuje aj iné zrnitostné triedy, ale číslom vyjadrená trieda je v prevládajúcom množstve 70%.

Tab.1. Tabuľka zrnitostí podľa FEPA/ISO

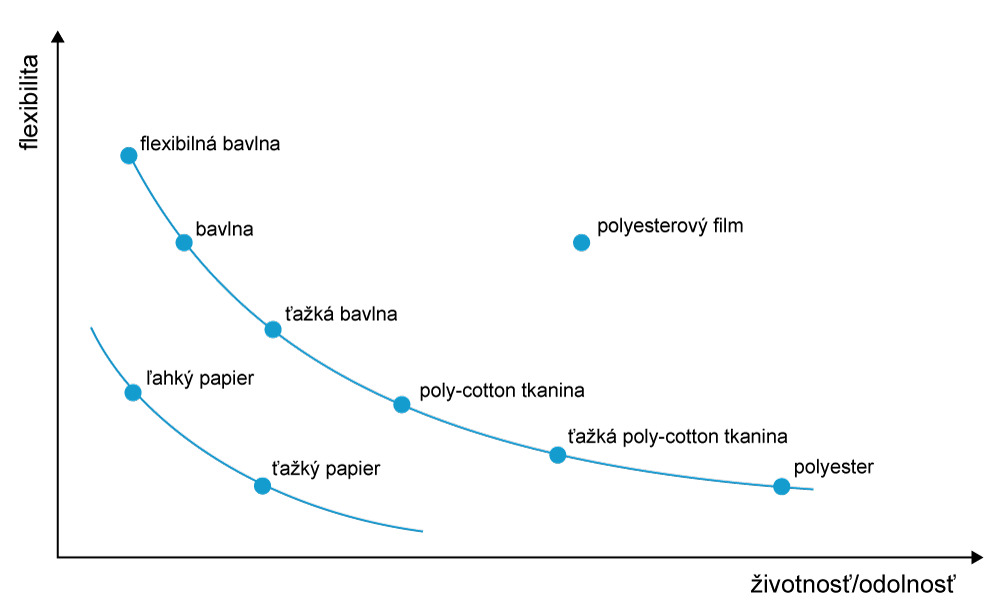

3. Typ nosného média

Ako podložka – nosné médium pre brúsivá na podložke sa používa široká škála materiálov, ktoré sa líšia hrúbkou, ale najmä tuhosťou/flexibilitou a odolnosťou/pevnosťou a teda zároveň rýchlosťou opotrebenia/životnosťou. Tieto dve vlastnosti sú v protiklade, znamená to, že čím ťažší/tuhší materiál je použitý ako nosné médium, tým je životnosť finálneho produktu vyššia, avšak je to na úkor flexibility.

Bežne používanými materiálmi sú:

- polyesterový film

- papier

- látka na báze bavlny (cotton)

- kombinácia látky na báze bavlny a polyesteru (poly-cotton)

- polyester

- vulkanizované vlákna (vulcanised fibre)

Všetky tieto materiály je možné použiť v rôznych hrúbkach a tvrdostiach, čím sa dajú vlastnosti nosného média ešte jemnejšie škálovať.

Pomer životnosti/odolnosti voči opotrebeniu a flexibility udáva obr. 5.

Obr. 5. Druhy nosného média - podložky

Je logické, že na jemné brúsivá na podložke sa používajú tenšie a ľahšie nosné médiá a pre výrobu abrazív pre agresívnejšie opracovanie materiálov sa používajú hrubšie a tuhšie médiá.

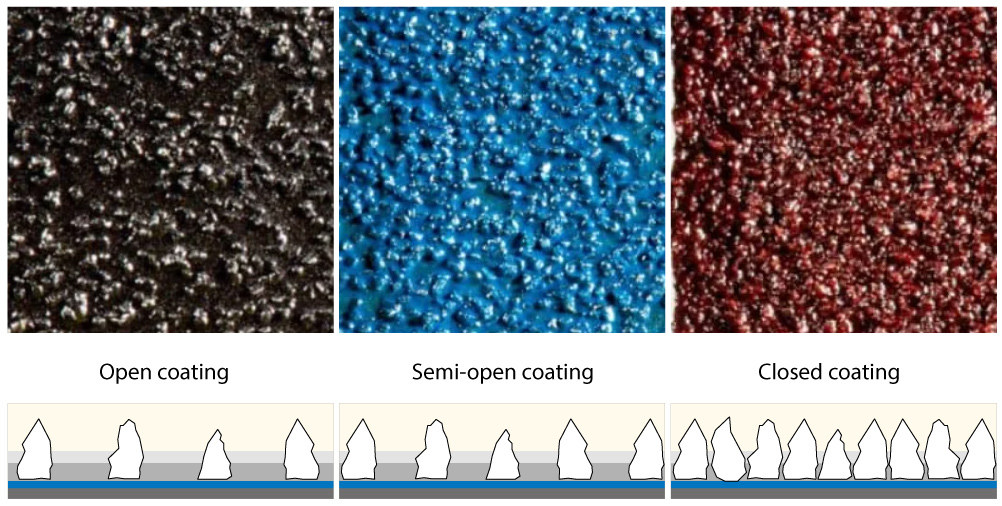

4. Hustota osadenia podložky brúsivom

Hustota osadenia podložky brúsivom je určená celkovým pokrytím nosného média časticami brúsnych zŕn, alebo tým, koľko priestoru je alebo nie je vyplneného brúsnymi zrnami.

Brúsivá na podložke sa bežne vyrábajú v troch úrovniach pokrytia nosného média brúsivom (obr. 6.).

- open coating – približne 50% povrchu nosného média je pokrytého abrazívnymi časticami (niektorí výrobcovia uvádzajú rozmedzie 30-60%)

- semi-open coating - približne 75% povrchu nosného média je pokrytého abrazívnymi časticami (niektorí výrobcovia uvádzajú rozmedzie 50-75%)

- closed coating – takmer celý povrch nosného média je pokrytý abrazívnymi časticami

Obr. 6. Hustota osadenia podložky brúsivom

Mohlo by sa zdať, že vysoká hustota pokrytia nosného média brúsivom je vždy prínosom. Avšak viac voľného priestoru medzi zrnami môže viesť k dlhšej životnosti brúsnych nástrojov. Dodatočný priestor totiž umožňuje lepšie prúdenie vzduchu, čím sa brúsny materiál počas práce ochladzuje. Okrem toho – väčšie medzery medzi časticami brúsiva umožňujú ľahšie vypadávanie zvyškov po brúsení, čím sa znižuje pravdepodobnosť ich uviaznutia medzi zrnami – teda „zalepenia brúsiva“.

Existujú však aplikácie, kde je výhodnejšie použiť výrobok s uzavretým pokrytím (closed coating), typicky pri ručnom brúsení alebo opracovávaní tvrdších drevených a kovových povrchov. Vďaka vyššiemu pokrytiu brúsia brúsivá s uzavretou vrstvou agresívnejšie a výsledkom je hladší povrch vďaka menšiemu počtu medzier medzi brúsnymi čiastočkami. Navyše - pri agresívnejšom brúsení vznikajú väčšie kúsky opracovávaného materiálu, ktoré sa nezachytia medzi brúsnymi zrnami. Inými slovami, nie je potrebná väčšia medzera medzi zrnami.

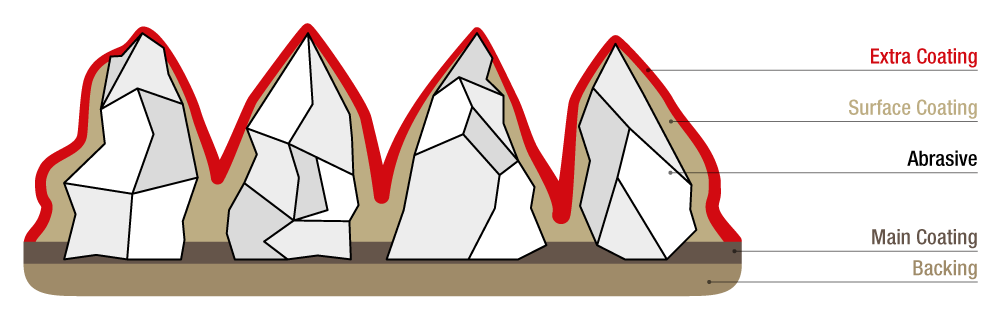

5. Povrchová úprava finálneho výrobku

Pod povrchovou úpravou brúsiva na podložke rozumieme počet vrstiev ochranného povlaku, ktoré sú na čiastočky brúsiva na podložke nanesené.

V tejto oblasti ani anglická terminológia nie je ustálená a každý výrobca nazýva jednotlivé vrstvy „po svojom“.

Štruktúra brúsiva na podložke je znázornená na obr. 7.

Obr. 7. Vnútorná štruktúra brúsiva na podložke

- Backing - podložka / nosné médium

- Main coating – (u niektorých výrobcov Base coating, alebo Make coating) – je základnou a najdôležitejšou vrstvou, ktorá spája nosné médium so samotnými časticami brúsiva. Jednotlivé častice sú “ponorené” do tejto vrstvy a hĺbka ponorenia (t.j. aká časť objemu častice je zapustená do spojiva) do značnej miery určuje životnosť finálneho výrobku. Táto vrstva je tvorená syntetickými živicami.

- Abrasive - čiastočky brúsiva

- Surface coating – (u niektorých výrobcov Size coating) – je doplnkovou vrstvou, ktorá “oblieva” čiastočky brúsiva, ktoré vyčnievajú zo spodnej – základnej vrstvy a tým zvyšujú pevnosť uchytenia brúsiva o nosné médium. Táto vrstva často nesie aj farbivo, ktoré dáva finálnemu produktu charakteristický vzhľad. Typicky – je zaužívaná kombinácia farebných vyhotovení brúsiv na podložke, ktoré na prvý pohľad hovoria o tom, aké brúsivo bolo pri ich výrobe použité.

- Extra coating – (u niektorých výrobcov Super-size coating) – je ďalšou doplnkovou vrstvou na dodatočné spevnenie väzby medzi brúsivom a nosným médiom. Táto vrstva sa používa len zriedka, a to len u najprémiovejších výrobkov.

Záver

Brúsivá na podložke sú veľmi širokým tematickým okruhom. V niektorom z nasledujúcich článkov sa budeme podrobnejšie venovať praktickej aplikácii týchto výrobkov.

Kľúčové slová: brúsny kotúč, rezný kotúč, lamelový kotúč, fíbrový kotúč, brusivo, brúsivo, korund, brúsny papier, brúsne role, brúsny materiál, brúsne mriežky, brúsne pásy, lamely, zrnitosť, brúsenie dreva, brúsenie kovov, uhlové brúsky, flexa, flexka, karbobrúska, uhlová brúska, priama brúska, jednoručná brúska, obojručná brúska, pásová brúska, stolová brúska

Zdroje:

Interné technické a školiace materiály spoločnosti HERMAN

https://www.emisupply.com/catalog/article_info.php?articles_id=11

https://en.wikipedia.org/wiki/Sandpaper

https://www.karbosan.com.tr/en

Slovensko

Slovensko

Jakub Borsík –

Super článok vhodný pre úplne každého začínajúceho predajcu.